Danh mục sản phẩm

Liên hệ với chúng tôi

Nhà sản xuất tay vịn ghế chơi game văn phòng công thái học

-

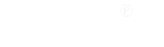

XL-309-5D

309 Tay vịp 5D có thể điều chỉnh nylon PU có thể điều chỉnh PU, có thể xoay bên trong và bên ngoài

Nó sử dụng vật liệu nylon chất lượng cao kết hợp với lớp phủ PU. Sự kết hợp vật liệu này hiệu quả chống lại hao ... -

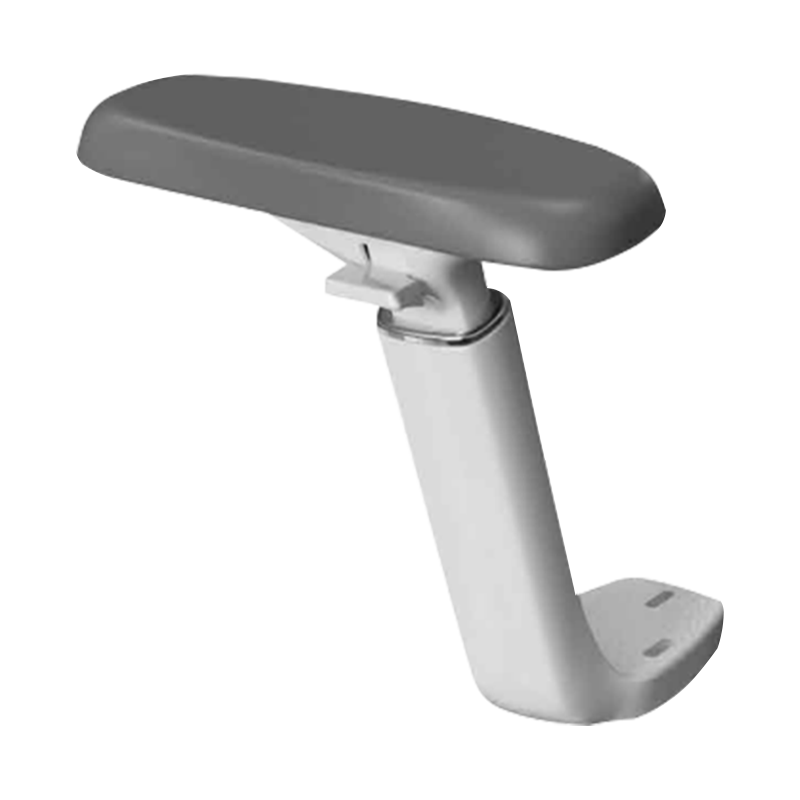

XL-309A-5D

309A Xám chiếc tay vị

Tay vịn này được thiết kế cho ghế máy tính nhựa và ghế có thể điều chỉnh. Với tính linh hoạt độc đáo và kết cấu ... -

XL-709A-5D

709A Ghế văn phòng Mesh Điều chỉnh ghế lưng cao

Ghế công thái học có thể điều chỉnh cao trên ghế văn phòng lưới kết hợp công nghệ hiện đại với thiết kế công thá... -

XL-709-5D

709 Tay vịn bằng da PU 509 cho chiếc ghế văn phòng Back Back Back Base Nylon

709 Tay vịn 5D bằng da PU cho chiếc ghế văn phòng Back Back Back Back Nylon không chỉ mềm mại và tinh tế khi chạ... -

XL-709A-5D (nâng và kéo dài)

709a-5D (nâng và kéo dài) Đồ nội thất văn phòng Chrome-Mail-Loutformal Parts-5D

709A-5D (Nâng và kéo dài) Nội thất văn phòng Chrome-Voi-Ghế đa chức năng Bộ phận-5D là một phụ kiện ghế văn phòn... -

XL-309-5D (nâng và kéo dài)

309-5D (Nâng và kéo dài) Đồ nội thất văn phòng Phần cứng Viết tay đeo tay tay có thể điều chỉnh mạ crôm-5D

309-5D (Nâng và kéo dài) Đồ nội thất văn phòng Phần cứng trang trí tay vịn có thể điều chỉnh mạ crôm-5D là một p... -

XL-709A-5D (phiên bản nút)

709A-5D (phiên bản nút) Ghế ghế văn phòng Ghế nội thất Chrome 5D Đa chức năng Ghế Tay trống

709A - 5D (phiên bản nút) Ghế nội thất văn phòng Chrome 5D Tay vịn đa chức năng là một thành phần chính của ghế ... -

XL-309-5D (phiên bản nút)

309-5d (phiên bản nút) Phần cứng 5D Chrome có thể điều chỉnh màu đen các bộ phận

309-5D (phiên bản nút) Phần cứng 5D Chrome Black có thể điều chỉnh phần tay là một phần đồ nội thất rất thực tế.... -

XL-711-5D

Ghế chơi game 711-5D Chrome ALUMINUM ARADOCKITAL PARTS-5D

Ghế chơi game 711-5D Viết tay bằng hợp kim bằng nhôm mạ crôm là một thành phần của ghế chơi game. Nó được làm bằ... -

XL-711A-5D

711-5D màu xám Chrome Aluminum Ghế Ghế văn phòng 5D Tay vịn

711 - Ghế chơi game bằng nhôm mạ crôm 5D màu xám Tay vịnh 5D của ghế văn phòng là một thành phần vừa thiết thực ... -

XL-307-4D

307 Ghế văn phòng Bộ phận nhựa nylon PU gấp 4D Tay vịn, tay vịn ghế có thể điều chỉnh đa góc

Vật liệu tuyệt vời: Được làm bằng nylon nhựa và PU, nó có khả năng chống mài mòn tốt, chống thấm nước và làm sạc... -

XL-306A-4D

306A Tay vị đoàn 4D có thể điều chỉnh hoàn toàn

Các tính năng chính của tay vịn nylon 4D có thể điều chỉnh hoàn toàn 306A là chức năng điều chỉnh 4D và phù hợp ...

về chúng tôi

tin tức

Mở rộng kiến thức ngành

Cách đảm bảo rằng chức năng điều chỉnh đa chiều (1D/2D/3D/4D/5D) của Tay vịn ghế chơi trò chơi nylon có thể điều chỉnh công thái học Là ổn định và đáng tin cậy?

1. Làm rõ các tiêu chuẩn kỹ thuật và các yêu cầu cốt lõi của chức năng điều chỉnh đa chiều

Chức năng điều chỉnh 1D đến 5D của tay vịn ghế chơi game văn phòng công thái học về cơ bản là để đáp ứng nhu cầu điều chỉnh động của người dùng đối với chiều cao tay vịn, phía trước và sau, trái và bên phải, góc, xoay và các hướng khác thông qua thiết kế cấu trúc cơ học của các kích thước khác nhau. Trong số đó:

Điều chỉnh 1D thường đề cập đến một điều chỉnh chiều cao duy nhất và cần phải đảm bảo rằng tốc độ kẹt trong quá trình nâng dọc nhỏ hơn 0,5%;

Điều chỉnh 2D thêm chức năng trượt phía trước và mặt sau, yêu cầu lỗi song song của đường ray hướng dẫn trượt là .3m0,3mm;

Điều chỉnh 3D thêm xoay bên trái và bên phải hoặc xoay góc, và tính đồng thời của trục xoay phải được đảm bảo là ≤0,15mm;

Điều chỉnh 4D chủ yếu là điều chỉnh hợp chất chiều cao góc ba chiều và khoảng cách cấu trúc phải được kiểm soát trong vòng 0,5-1mm;

Điều chỉnh 5D thuộc về điều chỉnh toàn chiều và cần phải tính đến tính độc lập của từng chuyển động trục và độ ổn định liên kết.

Lấy các tiêu chuẩn kỹ thuật của Anji Xielong Furniture Co., Ltd. Ví dụ, hệ thống điều chỉnh tay vịn được phát triển bởi nó cần phải vượt qua 100.000 chu kỳ thử nghiệm mà không thất bại, đòi hỏi một hệ thống đảm bảo độ tin cậy hoàn toàn từ lựa chọn vật liệu sang thiết kế cấu trúc.

2. Lựa chọn vật liệu: Xây dựng nền tảng cho độ bền

Hiệu suất của vật liệu nylon ảnh hưởng trực tiếp đến sự ổn định của cơ chế điều chỉnh và cần được kiểm soát từ các kích thước sau:

Lựa chọn vật liệu cơ bản: Nylon gia cố sợi thủy tinh PA66 30% được sử dụng, với độ bền kéo ≥80MPa và mô đun uốn ≥2500MPa, có thể chịu được áp suất dọc hơn 50kg mà không bị biến dạng. Nguyên liệu nylon thân thiện với môi trường được chọn và phát xạ formaldehyd là ≤0,05mg/m³ được kiểm tra bởi SGS, và nó đã vượt qua chứng nhận chất chống cháy ngọn lửa UL94 V-2, giúp cải thiện độ cứng của vật liệu trong khi đảm bảo an toàn.

Bổ sung phụ gia: Thêm chất bôi trơn silicon để cải thiện hệ số ma sát của nylon, do đó hệ số ma sát tĩnh của quá trình điều chỉnh là ≤0,3 và hệ số ma sát động là .250,25, để tránh điều chỉnh kẹt; Thêm chất chống oxy hóa (như phenol bị cản trở) để kéo dài tuổi thọ của vật liệu trong sử dụng hàng ngày lên hơn 5 năm.

Tối ưu hóa cấu trúc: Sử dụng các chèn kim loại (như hợp kim đồng hoặc thép không gỉ) trong các phần chính như tay áo và bánh răng điều chỉnh, và sử dụng công nghệ nhúng phun phun để tăng cường lực liên kết giữa nylon và kim loại, với độ bền kéo ra ≥30MPA để ngăn chặn vết nứt nhựa gây ra do điều chỉnh dài hạn.

3. Thiết kế cấu trúc cơ học: Công nghệ chính xác và chống lo lắng

Cốt lõi của sự ổn định của điều chỉnh đa chiều nằm ở thiết kế chống nhiệt độ của cấu trúc cơ học:

Cơ chế điều chỉnh chiều cao: Áp dụng cấu trúc khóa pawl giá đỡ, mô-đun giá ≥0,5, góc răng 20 °, pawl và độ sâu chia lưới ≥2mm và hợp tác với độ căng của lò xo (2-3N) để đảm bảo không có sự lỏng lẻo sau khi khóa. Nhóm kỹ thuật của Anji Xielong Furniture Co., Ltd. đã tối ưu hóa sự phân bố ứng suất của các bánh răng thông qua phân tích phần tử hữu hạn, do đó ứng suất tối đa ở gốc răng là ≤60% cường độ năng suất của vật liệu.

Cơ chế trượt từ trước đến sau/từ trái sang phải: Sử dụng thiết kế vòng bi hướng dẫn hướng dẫn kép, độ thẳng hướng dẫn là ≤0,1mm/m, dung sai đường kính bóng là ± 0,01mm và nút chặn giới hạn (sai số đột quỵ ± 0,5mm) được sử dụng để ngăn chặn quá trình làm hỏng. Ví dụ, điện trở trượt của tay vịn 2D của nó được kiểm soát ở mức 5-8N, đảm bảo điều chỉnh trơn tru và tránh trượt tình cờ.

Cơ chế quay góc: Sử dụng kết hợp pin định vị giảm chấn ma sát, mô-men xoắn cần thiết được đặt theo kích thước điều chỉnh: Giảm xóc bên trái của tay vịn 3D là 1-2n ・ m, và giảm xóc đa góc của tay vợt 4D là 2-3n ・ m. Mất ma sát bị giảm do mỡ dựa trên silicon (độ nhớt ≥1000cst) và độ sâu chèn của chân định vị là ≥3mm để đảm bảo độ lệch là ≤1 ° sau khi góc bị khóa.

Thiết kế chống lo lắng: Tất cả các ốc vít kết nối được phủ keo chống lo lắng (như Loctite 243) và mô-men xoắn thắt chặt được thực hiện theo tiêu chuẩn ISO 898-1 (mô-men xoắn vít M4 2.5-3,5N ・ m) và được xác minh bằng cách kiểm tra độ rung (tần số 20

4. Kiểm soát quy trình sản xuất: Quản lý chính xác từ nấm mốc đến lắp ráp

Quá trình đúc phun: Khuôn người chạy nóng (độ chính xác kiểm soát nhiệt độ ± 2), nhiệt độ tan chảy 260-280, áp suất tiêm 80-100MPa, giữ áp suất 40-60MPa, thời gian làm mát được đặt theo độ dày của phần. Nấm mốc áp dụng công nghệ đánh bóng gương của Đức (độ nhám RA≤0.2μm) để giảm sự can thiệp của các Burrs tiêm vào cơ chế điều chỉnh.

Xử lý các bộ phận kim loại: Trục điều chỉnh, bánh răng và các bộ phận kim loại khác được xử lý bởi độ chính xác của CNC, với dung sai kích thước ± 0,05mm và bề mặt được xử lý bằng hợp kim kẽm-nickel (độ dày mạ 5-8μm). Thử nghiệm xịt muối là ≥500 giờ mà không bị rỉ sét để tránh điều chỉnh gây nhiễu do quá trình oxy hóa kim loại.

Kiểm soát chất lượng lắp ráp: Thiết lập quy trình lắp ráp tiêu chuẩn hóa (SOP), độ thanh thải lắp ráp của mỗi khớp điều chỉnh được kiểm tra bằng một thước đo phích cắm (chẳng hạn như độ thanh thải xuyên tâm của trục điều chỉnh chiều cao ≤0.1mm) và lực siết của các ốc vít được hiệu chỉnh bằng vặn mô -men xoắn. Sau khi lắp ráp, thử nghiệm chức năng 100% được thực hiện (điều chỉnh từng kích thước hơn 3 lần) để loại bỏ nhiễu, nhiễu bất thường và các sản phẩm bị lỗi khác.

5. Xác minh kiểm tra: Hệ thống đánh giá độ tin cậy đa chiều

Kiểm tra tải tĩnh: Áp dụng lực dọc 100N, lực trước và sau 50N, và lực 30N trái và phải ở cuối tay vịn trong 24 giờ, đo biến dạng ≤1mm và khôi phục lỗi vị trí ban đầu sau khi dỡ ≤0,5mm. Sản phẩm của Anji Xielong Furniture Co., Ltd. phải vượt qua bài kiểm tra tải trọng 3 lần (lực dọc 300N) mà không bị hư hại về cấu trúc.

Kiểm tra độ mỏi động: Kiểm tra chu kỳ theo tần số điều chỉnh của các kích thước khác nhau: Điều chỉnh chiều cao 1D 100.000 lần, 2D về phía trước và trượt ngược 50.000 lần, điều chỉnh góc 3D 30.000 lần. Sau khi thử nghiệm, độ lỏng của cơ chế là ≤0,5mm và suy giảm giảm xóc ma sát là ≤15%.

Kiểm tra khả năng thích ứng môi trường: Tay vịn được đặt trong môi trường từ -20 đến 60 ℃ trong 24 giờ mỗi lần, và sau đó thử nghiệm chức năng được thực hiện. Cần phải thay đổi điện trở dưới nhiệt độ khắc nghiệt là ≤20%và không có vết nứt hoặc biến dạng giòn dẻo.

Kiểm tra mô phỏng công thái học: Mời người dùng thuộc các loại cơ thể khác nhau (chiều cao 150-190cm, trọng lượng 50-100kg) để thực hiện kiểm tra sử dụng 30 ngày để thu thập phản hồi về độ mượt của độ tin cậy điều chỉnh và khóa. Sự hài lòng phải đạt hơn 90 điểm (điểm đầy đủ 100).

6. Bảo trì sử dụng và hỗ trợ sau bán hàng: Mở rộng chu kỳ ổn định

Đào tạo người dùng: Nhóm kỹ thuật cung cấp cho khách hàng hướng dẫn cài đặt và đào tạo sử dụng, làm rõ phạm vi điều chỉnh (như phạm vi điều chỉnh chiều cao 100-150mm) và phương pháp hoạt động chính xác (tránh điều chỉnh bạo lực) và giảm thiệt hại cấu trúc do sử dụng không phù hợp. Ví dụ, hướng dẫn đào tạo của nó nêu cụ thể: điều chỉnh đa góc của tay vịn 5D cần được vận hành theo thứ tự "chiều cao trước, sau đó trước và sau, và cuối cùng là góc".

Kế hoạch bảo trì thường xuyên: Người dùng nên làm sạch và bôi trơn cơ chế điều chỉnh cứ sau 3 tháng và sử dụng chất bôi trơn dựa trên silicon khô (như CRC 110) để phun lên đường ray hướng dẫn trượt và trục quay để ngăn chặn sự tích tụ bụi và tăng sức đề kháng. Nhóm dịch vụ sau bán hàng của công ty có thể cung cấp các dịch vụ bảo trì tại chỗ, với thời gian phản hồi là ≤24 giờ.

Cơ chế cảnh báo lỗi: Tay vịn có cảm biến chuyển động vi mô tích hợp (cấu hình tùy chọn). Khi điện trở điều chỉnh tăng bất thường (vượt quá 150% giá trị định mức) hoặc khóa không thành công, cảnh báo sớm được đưa ra thông qua hệ thống kiểm soát chỗ ngồi và người dùng có thể liên hệ với dịch vụ sau bán hàng kịp thời để tránh vấn đề mở rộng.